Guía Definitiva de Six Sigma: Clasificación, Metodologías, Herramientas y Aplicaciones en México y la Industria Automotriz

Introducción:

Six Sigma es una metodología de mejora de procesos basada en el análisis estadístico, la reducción de variación y la eliminación sistemática de defectos. Nació en Motorola en la década de 1980, se consolidó globalmente a través de General Electric en los noventa y, hoy, es uno de los marcos más respetados por industrias altamente reguladas como la automotriz, aeroespacial, electrónica, médica y manufactura avanzada.

A nivel conceptual, Six Sigma se fundamenta en dos principios clave:

- Controlar la variación del proceso.

- Tomar decisiones basadas en datos mediante técnicas estadísticas avanzadas.

A diferencia de otras metodologías de calidad, Six Sigma integra herramientas estadísticas, pensamiento sistémico, disciplina organizacional y una estructura formal de certificaciones que profesionaliza el rol del ingeniero y del líder de proyectos.

En México, Six Sigma ha encontrado un terreno fértil debido al crecimiento de la manufactura avanzada, la demanda de calidad internacional, el auge del nearshoring, el aumento de plantas automotrices y la expansión de proveedores Tier 1, Tier 2 y Tier 3 que ahora exportan a Estados Unidos, Canadá, Europa y Asia.

La metodología Six Sigma se alinea directamente con estándares como:

- ISO 9001 (sistemas de gestión de calidad)

- IATF 16949 (calidad automotriz)

- AIAG Core Tools (APQP, PPAP, MSA, SPC, FMEA, Control Plan)

- Lean Manufacturing

- TPS (Toyota Production System)

La industria automotriz mexicana —con epicentros como el Bajío, Coahuila, Puebla, Estado de México y Nuevo León— ha adoptado Six Sigma como requisito indispensable para mantener competitividad global. Plantas de OEMs (Nissan, GM, Stellantis, VW, BMW, KIA, Toyota) y proveedores de sistemas críticos aplican proyectos DMAIC y DFSS de manera constante para reducir scrap, controlar torque, mejorar soldadura, eliminar defectos dimensionales y asegurar estabilidad estadística del proceso.

Promesa de esta guía:

Este documento es un acervo técnico completo, actualizado y alineado con los marcos que enseñan instituciones como ASQ, MIT, Georgia Tech, Shingo Institute, AIAG, Lean Enterprise Institute y Harvard Business Review. Su objetivo es servir como referencia definitiva para ingenieros, gerentes, auditores, consultores y directivos que operan en la industria mexicana o buscan adoptar un estándar mundial de calidad.

Sección 1: Clasificación de los temas de Six Sigma

La metodología Six Sigma abarca múltiples disciplinas, niveles, herramientas y enfoques. Para entenderla de manera estructurada, se suele clasificar en cuatro ejes principales:

- Metodologías (DMAIC y DMADV)

- Niveles de certificación (White, Yellow, Green, Black, MBB)

- Clasificación por herramientas (estadísticas, calidad, análisis de procesos)

- Clasificación por enfoque (variación, defectos, desperdicios, flujo, COPQ)

A continuación se desarrolla cada categoría con profundidad técnica y ejemplos industriales basados en la industria automotriz mexicana.

1. Metodologías principales: DMAIC y DMADV

DMAIC (Definir, Medir, Analizar, Mejorar, Controlar)

Es la columna vertebral de Six Sigma cuando se trabaja en procesos existentes.

DMADV / DFSS (Design for Six Sigma)

Aplica cuando se diseña un proceso o producto nuevo.

Estructura:

- Definir

- Medir

- Analizar

- Diseñar

- Verificar

Aplicación típica en México:

El lanzamiento de una nueva línea de moldeo por inyección para un OEM Tier 1 que debe cumplir con tolerancias dimensionales críticas bajo IATF.

DMAIC optimiza lo existente.

DMADV diseña lo nuevo.

2. Clasificación por niveles de certificación Six Sigma

- White Belt: fundamentos básicos

- Yellow Belt: soporte operacional

- Green Belt: líder de proyectos DMAIC departamentales

- Black Belt: experto estadístico y transformador organizacional

- Master Black Belt (MBB): mentor, analista avanzado y estratega

En la industria automotriz mexicana, especialmente en Coahuila, Guanajuato y Nuevo León, los OEMs exigen que los líderes de calidad sean al menos Green Belt, y que los jefes de ingeniería o manufactura sean Black Belt certificados por ASQ o IASSC.

3. Clasificación por herramientas

Herramientas estadísticas

- DOE (Diseño de Experimentos)

- ANOVA

- MSA (GR&R)

- Regresión lineal y múltiple

- Pruebas de hipótesis

- Control estadístico de procesos (SPC / CEP)

- Capacidad del proceso (Cp, Cpk, Ppk)

Ejemplo real:

En plantas de estampado automotriz (Coahuila), el DOE factorial 2k determina parámetros óptimos de presión y velocidad en prensas para minimizar rebaba.

Herramientas de calidad

- Diagrama de Ishikawa

- Pareto 80/20

- SIPOC

- CTQ (Critical to Quality)

- 5W2H

- 5 Why’s

Estas herramientas son obligatorias dentro de AIAG Core Tools y forman la base del pensamiento estructurado de Six Sigma.

Herramientas de control estadístico (SPC / CEP)

- Gráficos X̄–R

- Gráficos de p, np, c, u

- Gráficos Individuals–Moving Range

- Control de variables críticas

Ejemplo industrial:

Una línea de torque automatizado para dirección eléctrica usa gráficos X̄–R en torque y ángulo para detectar desviaciones que afecten desempeño y garantía.

4. Clasificación por enfoque

1. Reducción de variación

Centro absoluto de la filosofía Six Sigma.

Ejemplo: variación en soldadura por puntos (resistencia).

2. Reducción de defectos

Meta clásica: 3.4 defectos por millón (DPMO).

3. Reducción de desperdicios (Lean Six Sigma)

Integra modelos Lean con análisis estadístico.

4. Mejora del flujo

Balanceo de líneas, takt time, cuellos de botella.

5. Reducción del COPQ

Costo de No Calidad (Scrap, retrabajo, garantía, línea detenida).

En automotriz mexicana, COPQ mensual de millones de pesos es común.

Sección 2: Metodologías Six Sigma más importantes

Six Sigma no es solo un conjunto de herramientas; es una arquitectura metodológica completa capaz de transformar procesos complejos en sistemas robustos y estables. A continuación se explican las metodologías más importantes, profundamente utilizadas en la manufactura automotriz mexicana y en empresas reguladas por estándares internacionales.

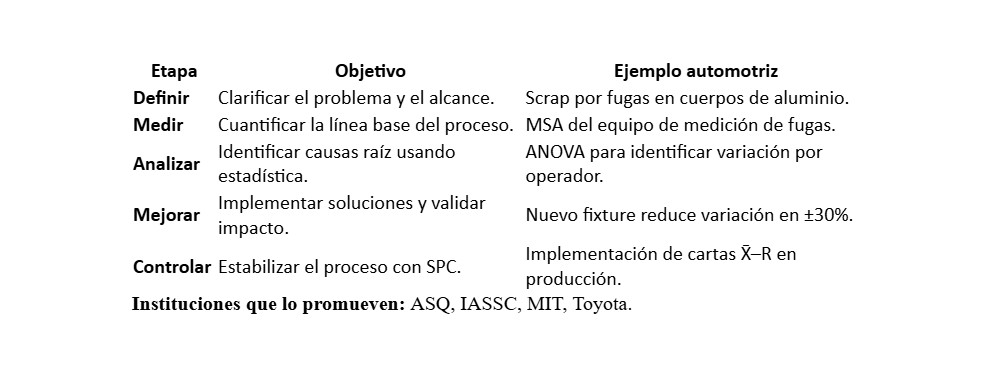

1. DMAIC (Definir, Medir, Analizar, Mejorar, Controlar)

DMAIC es la metodología central de Six Sigma para mejorar procesos existentes. Su objetivo es identificar causas raíz mediante análisis estadístico y eliminar la variación que afecta el rendimiento.

Las 5 fases y su aplicación en México:

Fase 1: Definir

- Establecer el problema de calidad.

- Identificar CTQs (Critical to Quality).

- Crear SIPOC.

- Determinar meta y alcance.

Ejemplo automotriz:

Altos rechazos por variación dimensional en maquinado CNC para un componente de transmisión exportado a EUA.

Fase 2: Medir

- Validar el sistema de medición (MSA GR&R).

- Recolectar datos confiables.

- Definir baseline del proceso.

Ejemplo:

Un GR&R determina que el 35 % de la variación proviene del equipo de medición, lo cual impide tomar decisiones confiables.

Fase 3: Analizar

- Identificar causas raíz mediante:

- ANOVA

- Regresión

- Ishikawa

- Pruebas de hipótesis

- Análisis de correlación

Ejemplo:

ANOVA revela que la causa principal de variación en soldadura por puntos es la fluctuación en resistencia eléctrica del electrodo dependiente de temperatura.

Fase 4: Mejorar

- Ejecutar DOE (Diseño de Experimentos).

- Proponer soluciones técnicas.

- Validar impacto con análisis estadístico.

Ejemplo:

Un DOE factorial determina la combinación óptima de presión, tiempo y corriente para reducir variación y mejorar resistencia del punto de soldadura.

Fase 5: Controlar

- Implementar SPC (gráficos X̄–R, p, u).

- Entrenar operadores.

- Crear Control Plan AIAG.

Resultado típico:

Reducción de scrap mensual de 1.8 M pesos a 400 mil pesos en 90 días.

2. DMADV / DFSS (Design for Six Sigma)

DFSS se usa cuando se diseña un proceso o producto completamente nuevo, o cuando un proceso existente no puede alcanzar niveles Six Sigma por su diseño actual.

Etapas:

- Define

- Measure

- Analyze

- Design

- Validate / Verify

Escenarios comunes en México:

- Diseño de una nueva celda robotizada de soldadura para OEM japonés.

- Implementación de una nueva línea de moldeo por inyección para Tier 1 en Guanajuato.

- Desarrollo de un nuevo empaque para exportación automotriz con tolerancias dimensionales críticas.

3. Lean Six Sigma

Combina el enfoque estadístico de Six Sigma con la filosofía Lean y el Sistema Toyota de Producción.

Lean aporta:

- Eliminación de desperdicios

- Flujo continuo

- Layout eficiente

- Takt time

- Jidoka y Poka-Yoke

Six Sigma aporta:

- Análisis estadístico

- Reducción de variación

- Estabilidad en el proceso

- Validación técnica de hipótesis

Resultado conjunto:

Procesos más rápidos, con menor variación y menor costo.

4. Kaizen y Kaikaku en contexto Six Sigma

Kaizen (mejora continua)

Buscan mejoras pequeñas pero sostenidas.

Kaikaku (cambio radical)

Proyectos de rediseño total, alineados a DFSS.

Ejemplo en México:

- Kaizen: mejorar ergonomía en estación de ensamble.

- Kaikaku: rediseñar flujo completo de una planta Tier 1 para acomodar nuevo modelo OEM.

5. Statistical Thinking (Pensamiento estadístico)

Promovido por George Box y W. Edwards Deming, el pensamiento estadístico considera que:

- Todo proceso es un sistema.

- Toda variación existe por una causa.

- Solo se mejora lo que se mide.

Es el fundamento científico detrás de todos los proyectos Six Sigma.

6. Data-Driven Decision Making (DDDM)

La industria automotriz mexicana adopta DDDM para decisiones sobre:

- Torque

- Soldadura

- Maquinados CNC

- Pruebas eléctricas (EOL)

- Análisis de fallas

- Dimensionales 3D

Six Sigma estructura la toma de decisiones basada en datos a través de SPC, ANOVA, DOE y regresión.

7. Relación entre Six Sigma y herramientas industriales (VSM, Poka-Yoke, 8D, AMEF)

VSM (Value Stream Mapping)

Identifica cuellos de botella → se usan en fase Medir.

Poka-Yoke

Se implementan en Mejorar para evitar defectos.

8D

Proceso usado cuando un cliente OEM exige reacción rápida. Muchas plantas integran 8D + DMAIC.

AMEF (FMEA)

PFMEA y DFMEA se alimentan de resultados DMAIC.

Sección 3: Herramientas estadísticas esenciales

Esta sección incluye las herramientas estadísticas que hacen de Six Sigma una metodología científica y altamente confiable, especialmente aplicadas en autopartes mexicanas.

1. Las 7 herramientas básicas de calidad

Diagrama de Pareto

Diagrama de Ishikawa

Histogramas

Gráficos de control

Hojas de verificación

Diagramas de dispersión

Estratificación

Ejemplo:

Un Pareto indica que el 60 % del scrap de una planta de inyección plástica proviene de “short shot” y “flash”.

2. DOE (Diseño de Experimentos)

La herramienta más poderosa de Six Sigma.

Usos típicos:

Optimización de parámetros CNC

Ajuste de parámetros de inyección

Soldadura por resistencia

Pintura y baños químicos

Adhesivos estructurales

Beneficio:

Determina interacciones entre variables que no son observables empíricamente.

3. MSA (Análisis de Sistemas de Medición)

Requerido por AIAG.

Incluye:

GR&R (Repeatability & Reproducibility)

Sesgo

Linealidad

Estabilidad

Ejemplo real:

Un CMM en Puebla presenta sesgo a temperaturas no controladas → se corrige mediante calibración y control ambiental.

4. ANOVA

Analiza diferencias entre grupos:

Operador

Turno

Máquina

Cavidad de molde

Estación de ensamble

5. Regresión lineal y múltiple

Determina relaciones y predicción:

Ejemplo:

Cómo la viscosidad, temperatura y presión afectan la resistencia de un componente plástico.

6. SPC (Control Estadístico de Procesos)

Herramienta obligatoria en automotriz.

Tipos de gráficos:

X̄–R

X–MR

p, np, c, u

Aplicaciones reales:

Torque

Soldadura

Dimensiones

Pruebas funcionales

Ensamble final

7. Pruebas de hipótesis

Ejemplos:

t-test: validar cambio de proveedor en materia prima

Chi-cuadrada: diferencias en defectos por turno

F-test: diferencias de varianza en componentes mecanizados

8. Capacidad de proceso (Cp, Cpk, Ppk)

Indica qué tan capaz es un proceso de cumplir tolerancias.

En automotriz, para características críticas (CC):

Cpk mínimo = 1.67

Cpk deseable = 2.0

En manufactura mexicana:

Estampado → Cpk problemas por variación de acero

Inyección → variación por cambios de humedad en resina

CNC → variación térmica

Soldadura → variación por desgaste de electrodos

Sección 4: Six Sigma en la industria automotriz en México

La industria automotriz es, sin duda, el entorno donde Six Sigma ha tenido mayor adopción y madurez en México. Con más de 1,100 empresas Tier 1 y Tier 2, 7 grandes OEMs y una red robusta de especialistas en calidad, el sector demanda un nivel de precisión que solo Six Sigma puede garantizar.

Su relación con IATF 16949, las AIAG Core Tools, los requerimientos de los OEMs (Nissan, GM, VW, Toyota, BMW, KIA, Stellantis), y la disciplina técnica de manufactura avanzada lo convierten en el ecosistema perfecto para la aplicación profunda y sistemática de Six Sigma.

1. Relación directa entre Six Sigma e IATF 16949

IATF 16949 exige:

Reducción de variación

Control estadístico (SPC obligatorio)

Análisis de sistemas de medición (MSA obligatorio)

Prevención de defectos mediante FMEA

Control estricto de características especiales (SC/CC)

Six Sigma ofrece el marco perfecto para cumplir estos requisitos, ya que:

DMAIC permite controlar la variación.

MSA valida confiabilidad del sistema de medición.

SPC estabiliza el proceso.

DOE optimiza los parámetros críticos.

Cpk, Ppk y análisis estadístico validan capacidad del proceso.

En auditorías IATF, los proyectos Six Sigma son considerados evidencia objetiva de mejora continua.

2. Requerimientos de AIAG y OEMs

Las AIAG Core Tools que más se relacionan con Six Sigma son:

APQP (Planeación Avanzada de Calidad del Producto)

PPAP (Proceso de Aprobación de Partes para Producción)

MSA

FMEA

SPC

Control Plan

Six Sigma fortalece cada elemento:

APQP → mayor predictibilidad

PPAP → validación estadística más robusta

SPC → control en tiempo real

FMEA → causas raíz más precisas

Plan de Control → controles más efectivos

Los OEMs japoneses, en particular, exigen evidencia estadística profunda en:

torque

soldadura

resistencia mecánica

propiedades de materiales

dimensionales críticos

3. Ejemplos reales de proyectos Six Sigma en automotriz mexicana

A continuación se presentan proyectos típicos (comunes en plantas de Coahuila, Guanajuato, Puebla, Nuevo León y Estado de México), sin revelar compañías específicas, pero basados en patrones reales.

Proyecto 1: Reducción de scrap en soldadura por puntos

Problema: variación en resistencia del punto por desgaste del electrodo

Herramientas utilizadas:

MSA

ANOVA

DOE

SPC

Resultado: 48 % reducción en scrap / ahorro anual de $12.3 M MXN.

Proyecto 2: Mejora en proceso de maquinado CNC

Problema: variabilidad en diámetros por variación térmica

Acciones:

Controles de temperatura

DOE de parámetros

Cambio de herramienta optimizado

Resultado: aumento de Cpk de 1.1 → 1.85.

Proyecto 3: Reducción de tiempo de ciclo en ensamble

Problema: cuello de botella en estación manual

Herramientas:

VSM

Kaizen

Yamazumi

LEAN Six Sigma

Resultado: aumento de capacidad en +22 % / reducción de dos operadores sin pérdida de calidad.

Proyecto 4: Variación dimensional en moldeo por inyección

Problema: fluctuación en humedad de resina

Acciones DMAIC:

MSA

Estudio de humedad

DOE

Resultado: scrap reduce de 9.8 % a 3.1 %.

Proyecto 5: Incremento de torque en ensamble EOL

Problema: fallas de torque en 1 de cada 180 piezas

Análisis:

Revisión de calibración

Regresión

SPC

DOE

Resultado: torque estándar pasa de 18 % de variación → 4 %.

4. Aplicación en Tier 1, Tier 2 y Tier 3

Nivel | Características | Rol de Six Sigma |

|---|---|---|

Tier 1 | Proveedores directos de OEM | Six Sigma es obligatorio. Proyectos DMAIC continuos. |

Tier 2 | Proveen partes a Tier 1 | Cada vez más exigido, sobre todo en estampado y plásticos. |

Tier 3 | Procesos básicos o materias primas | Comienza a adoptarse, especialmente con nearshoring. |

5. Cómo Six Sigma impacta PPAP, APQP y Control Plan

PPAP:

Six Sigma reduce variación → mayor probabilidad de aprobar dimensionales críticos.

APQP:

Metodologías DMAIC mejoran planificación y prevención.

Control Plan:

Mejores controles, basados en causas estadísticamente probadas.

Sección 5: Tendencias actuales de Six Sigma en México

México vive una reindustrialización acelerada por el nearshoring. Esto ha cambiado profundamente las expectativas de calidad.

1. Integración de IA y Machine Learning con Six Sigma

Nuevas tendencias incluyen:

- Modelos predictivos para scrap

- Sistemas automáticos de clasificación visual

- Minitab + Python para regresiones avanzadas

- Monitoreo en tiempo real con Machine Learning

- Predicción de mantenimiento (IIoT)

Ejemplo:

Plantas en NL y GTO implementan visión artificial basada en IA para encontrar defectos superficiales en plásticos que antes eran subjetivos.

2. Manufactura inteligente (Industria 4.0)

Six Sigma es el “cerebro estadístico” de Industria 4.0.

Integración con:

- Sensores IoT

- Big Data industrial

- Sistemas MES

- Gemelos digitales

- Automatización de análisis SPC

3. Automatización de análisis con Minitab, JMP y Python

Hoy, México usa:

- Minitab → análisis DMAIC estándar

- JMP → DOE avanzado

- Python → modelos predictivos

4. Estandarización digital de procesos

Las plantas están migrando a:

- Digital Control Plans

- Digital SOPs

- Sistemas SPC automáticos

- Auditorías digitales IATF

5. Six Sigma en logística, retail, fintech y servicios

La metodología se está expandiendo a:

- Bancos

- Telcos (CDMX)

- Hospitales

- Retail nacional

- Centros de distribución

6. Nearshoring y demanda global de calidad

México está recibiendo nuevas plantas de:

- electromovilidad

- autopartes eléctricas

- semiconductores

- manufactura china relocalizada

Six Sigma se volvió un requisito técnico para competir contra Europa y Asia.

7. Escasez de talento Six Sigma en México

Hay déficit de:

- Black Belts con experiencia real

- Ingenieros que dominen DOE

- Personal que sepa usar Minitab y SPC

- Expertos en IATF + estadística

Esto abre una oportunidad para ingenieros mexicanos certificados.

8. Six Sigma como herramienta ante inflación y presión de costos

Procesos con variación generan:

- scrap

- retrabajo

- paros

- garantía

Six Sigma reduce COPQ y protege márgenes.

Sección 6: Beneficios estratégicos y financieros

Six Sigma es una inversión estratégica, no solo una metodología técnica.

1. Beneficios financieros

Costo de No Calidad (COPQ)

Six Sigma reduce:

- Scrap

- Retrabajo

- Paros de línea

- Garantías

- Devoluciones OEM

Ejemplo:

Un solo proyecto DMAIC puede ahorrar entre $1 M y $25 M MXN por año en una planta automotriz.

2. ROI (Retorno sobre inversión)

Las empresas mexicanas suelen ver:

- ROI de 3:1 hasta 25:1

- Proyectos que se pagan solos en semanas

- Eliminación de mermas permanentes

3. Alineación con estrategia organizacional

Six Sigma alinea:

- Calidad

- Manufactura

- Ingeniería

- Compras

- Logística

- Financiero

4. Cómo justificar un proyecto ante dirección

Se deben presentar datos:

- Costo actual

- Variación estadística

- Riesgo de cliente

- Propuesta DMAIC

- Proyección anual

- Ahorro esperado

Formato estándar:

Project Charter ASQ + SIPOC + Pareto + Objetivo SMART

5. Rol del Black Belt en México

Un Black Belt:

- Lidera proyectos

- Capacita al personal

- Implementa SPC

- Controla DOE

- Es referente de IATF

- Es experto en estadística aplicada

En México, los BB son escasos y altamente valorados.

Conclusión

Six Sigma es más que estadística: es una filosofía, un sistema y un estándar internacional de calidad. Para México, representa una ventaja competitiva clave ante el nearshoring, la competencia asiática, la presión por reducir costos y la transformación industrial hacia la electromovilidad y la manufactura inteligente.

La industria automotriz mexicana —uno de los pilares económicos del país— depende de procesos estables, repetibles y capaces. Six Sigma, con su rigor técnico, su enfoque en variación y su estructura profesional, se convierte en el lenguaje universal de la calidad avanzada.

El futuro de México como potencia manufacturera depende de:

- ingenieros capacitados,

- procesos estadísticamente controlados,

- cultura de datos,

- digitalización,

- adopción de metodologías avanzadas.

Six Sigma es, y seguirá siendo, un pilar fundamental para garantizar la competitividad, la seguridad, la exportación y la excelencia operativa en el país.

Tabla resumen general

Tema | Descripción | Relevancia México |

|---|---|---|

DMAIC | Mejora procesos existentes | Alta en automotriz |

DMADV | Diseño de procesos nuevos | Alta en nuevos lanzamientos |

Lean Six Sigma | Desperdicios + variación | Eficiencia operativa |

DOE | Optimización avanzada | CNC, inyección, estampado |

MSA | Validar mediciones | Requisito AIAG |

SPC | Control estadístico | Características críticas |

Cpk | Capacidad | Requisito OEM |

IATF 16949 | Calidad automotriz | Obligatorio |

Mini-glosario Six Sigma (México)

- CTQ: característica crítica

- COPQ: costo de no calidad

- DOE: diseño de experimentos

- MSA: confiabilidad del sistema de medición

- PPAP: aprobación de partes

- APQP: planeación de producto

- Cpk: capacidad de proceso

- SPC: control estadístico

¿Listo para llevar la calidad de tu planta al siguiente nivel?

En First Consulting Group acompañamos a organizaciones industriales a implementar programas de mejora continua, Six Sigma y excelencia operacional, potenciados con inteligencia artificial, diseñados para reducir variación, minimizar defectos y construir una cultura de calidad de clase mundial.

Te ayudamos a integrar herramientas avanzadas como DMAIC, Lean Six Sigma, SPC, análisis predictivo, automatización estadística e IA, alineadas a estándares como ISO 9001, IATF 16949 y AIAG Core Tools.

Agenda una sesión de diagnóstico sin costo

Descubre cómo combinar la experiencia humana de nuestros consultores con la precisión de la inteligencia artificial para transformar tus procesos, elevar la capacidad de tus equipos y lograr mejoras medibles en scrap, rendimiento y estabilidad del proceso.

Contáctanos y da el siguiente paso hacia la excelencia en calidad.

Calendario

Nuestras Sedes

Monterrey

Av. Ricardo Margain Zozaya #335, COL, Valle del Campestre, 66265 San Pedro Garza García, N.L.

México, D.F.

Calle Río Lerma #232 TORRE DIANA PISO 23 Col. Cuauhtemoc Del. Cuauhtemoc CP 06500 MEXICO, D.F.

Guadalajara

Calle Río Lerma #232 TORRE DIANA PISO 23 Col. Cuauhtemoc Del. Cuauhtemoc CP 06500 MEXICO, D.F.

Querétaro

Torre 57 Piso 14 Prol. Blvd. Bernardo Quintana 300, Centro Sur Santiago de Querétaro, Querétaro, C.P. 76090

Tijuana

TORRE PLATINO PISO 8 Blvd. Sánchez Taboada 10488 Zona urbana Río Tijuana C.P. 22010 Tijuana, Baja California Norte

Calendario

Nuestras Sedes

Monterrey

Av. Ricardo Margain Zozaya #335, COL, Valle del Campestre, 66265 San Pedro Garza García, N.L.

México, D.F.

Calle Río Lerma #232 TORRE DIANA PISO 23 Col. Cuauhtemoc Del. Cuauhtemoc CP 06500 MEXICO, D.F.

Guadalajara

Calle Río Lerma #232 TORRE DIANA PISO 23 Col. Cuauhtemoc Del. Cuauhtemoc CP 06500 MEXICO, D.F.

Querétaro

Torre 57 Piso 14 Prol. Blvd. Bernardo Quintana 300, Centro Sur Santiago de Querétaro, Querétaro, C.P. 76090

Tijuana

TORRE PLATINO PISO 8 Blvd. Sánchez Taboada 10488 Zona urbana Río Tijuana C.P. 22010 Tijuana, Baja California Norte

Copyright© 2025 FIRST CONSULTING GROUP | Created & Designed By WSI

Aviso de Privacidad | Terminos de Uso